بریکت آهن در دو نوع بریکت سرد و گرم در بازار موجود است که هر کدام ویژگی و کاربرد خاص خودش را دارد. این محصول توسط کارخانه های متعددی تولید می شود و در مراکز فروش بریکت اهن با بهترین قیمت روز عرضه می گردد.

منظور از بریکت سازی اهن چیست؟

قبل از این که به سوال بریکت اهن چیست؟ پاسخ دهیم لازم است با اطلاعاتی نظیر آهن اسفنجی و روش تولید آن آشنا شویم.

قبل از این که به سوال بریکت اهن چیست؟ پاسخ دهیم لازم است با اطلاعاتی نظیر آهن اسفنجی و روش تولید آن آشنا شویم.

همان طور که می دانید امروزه برای تولید شمس و محصولات فولادی از آهن قراضه و آهن اسفنجی استفاده می شود. در حقیقت آهن اسفنجی ماده ضروری برای تکمیل پنج مرحله ای تولید فولاد است. تولید فولاد به روش احیای مستقیم دارای 5 عمل اصلی است تهیه کنسانتره از معدن، ساخت گندله آهن، تبدیل به آهن اسفنجی، شمش فولادی، تولید محصولات فولادی تیرآهن، میلگرد و غیره.

آهن اسفنجی چیست و چگونه تولید می شود؟

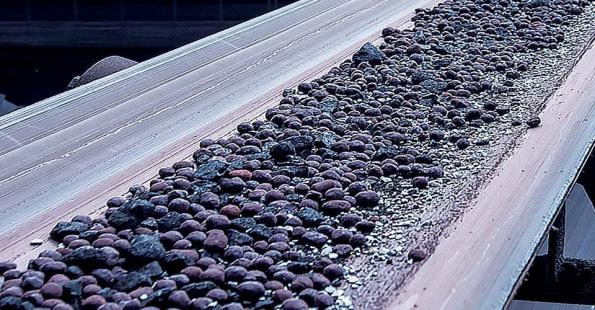

چرا به این محصول آهنی اسفنجی می گویند؟ چون آهن اسفنجی که به شکل قطعات کروی است از لحاظ ظاهری شبیه اسفنج،دارای سوراخ و بافت مشبک مانند است به همین دلیل ّبه آن اسفنجی می گویند.

تا سال 1389 در ایران تنها از ضایعات آهن در فرآیند تولید فولاد در کوره های القایی استفاده می شد و کمتر کسی به فکر استفاده از آهن اسفنجی بود زیرا فراوانی آهن قراضه و کیفیت آن پاسخگوی نیاز فولادسازان بود و بر این عقیده بودند که آهن اسفنجی مناسب کوره القایی نیست.

تا این که در سال 1389 یکی از کارخانه های یزد برای اولین بار از آهن اسفنجی استفاده نمود اما بازخورد خوبی از این کار گرفته نشد چرا که فولادسازان با شیوه شارژ آهن اسفنجی آشنا نبودند.

اما در حال حاضر استفاده از آهن اسفنجی رونق بیشتری گرفته است و به عنوان مواد اولیه تامین ذوب بسیاری از واحد های فولاد سازی مورد استفاده قرار می گیرد. زیرا که در سال های اخیر فراوانی ضایعات آهن به شدت کاهش یافته و قیمت بالای قراضه آهن صرفه اقتصادی آن برای استفاده در ذوب و تولید را کاهش داده است.

چرا امروزه آهن اسفنجی مورد توجه قرار گرفته است؟ همان طور که در بالا به آن اشاره شد برای تولید فولاد از ضایعات آهن استفاده می شود در حال حاضر به دلیل کمبود ضایعات آهن و افزایش قیمت آن و مشکلات زیست محیطی که به همراه دارد آهن اسفنجی با توجه به مزایایی که برایش مطرح است، گزینه بهتری برای تولید فولاد محسوب می شود. امروزه حدود 10 درصد از فولاد دنیا به واسطه آهن اسفنجی تولید می شود که این مقدار رو به فزونی است.

آهن اسفنجی دارای عیاری بالا مناسب ساخت آهن و فولاد می باشد که از بازیافت کانی آهن طبیعی بدون رسیدن به نقطه ذوب ساخته می شود که در اصطلاح به فرآیند تولید آن، احیای مستقیم آهن (Direct Reduced Iron) می گویند و این فرآیند نام خود را از تغییرات شیمیایی که در کوره های بلند تحت تاثیر حرارت اتفاق می افتد گرفته است. آهن اسفنجی از احیای مستقیم گندله آهن به دست می آید که در اصطلاح به آن DRI گفته می شود.

برای ساخت آهن اسفنجی به گندله یا سنگ آهن با عیار67 درصد به بالا نیاز است گندله در حقیقت همان سنگ آهن به شکل تکه های کوچک گلوله ای فشرده بوده که اندازه آن ها بین 6 تا 16 میلی متر است و حاوی 65 تا 72 درصد آهن و مواد دیگری می باشند. برای تولید آهن اسفنجی، گندله آهن را بدون اینکه ذوب نمایند اکسیژن موجود در آن را کاهش می دهند تا تبدیل به فلز آهن شود.

در تولید آهن اسفنجی از سنگ آهن دو نوع سوخت به کار می رود:

- استفاده از گاز طبیعی (gas based)،

- استفاده از زغال سنگ (coal based).

به طور کلی هدف هر دو شیوه کاستن اکسیژن از سنگ آهن است. اما این که کدام شیوه بهتر است یا بر دیگری برتری دارد به منابع طبیعی سوخت در هر منطقه جغرافیای بستگی دارد .حدس می زنید در ایران از کدام سوخت استفاده می شود؟

معمولا در کشور هایی که غنی از ذخایر گاز طبیعی هستند از شیوه مبتنی بر گاز طبیعی برای تولید آهن اسفنجی استفاده می شود که مسلما ایران هم جز این کشور ها به شمار می رود و کارخانه های فولاد خوزستان و فولاد مبارکه از گاز به عنوان احیا کننده بهره می برند.

روش های تولید آهن اسفنجی با توجه به نوع سوخت مصرفی گاز یا زغال سنگ متفاوت است.

الف- شیوه های تولید آهن اسفنجی با استفاده از گاز طبیعی

- روش اچ وای ال (H.Y.L)

- روش پروفر (Purofer)

- روش میدرکس (Midrex)

ب- شیوه های تولید آهن اسفنجی با استفاده از زغال سنگ

- تولید در کوره دوار (SL/RN)

- شیوه Corex

- شیوه RHF

- شیوه ITMK3

در بین این روش ها پر استفاده ترین آن شیوه میدرکس است که در ایران نیز این شیوه به کار می ورد که از گاز طبیعی به عنوان ماده احیا کننده در این روش استفاده می شود. به طور کلی انتخاب شیوه تولید آهن اسفنجی به جغرافیای مکان کارخانه و منابع در دسترس بستگی دارد و از آنجا که فراوانی گاز طبیعی در ایران بالا است استفاده از گاز طبیعی مقرون به صرفه تر خواهد بود و از طرفی مکان کارخانه باید در نزدیکی این منابع گازی قرار بگیرد. اما در هند که بزرگترین تولید کننده آهن اسفنجی دنیا است از زغال سنگ استفاده می شود که آلودگی بالایی دارد اما به دلیل سهولت دسترسی در هند از آن استفاده می شود. شیوه میدرکس به عنوان کم مصرف ترین و پربازده ترین شیوه تولید آهن اسفنجی معرفی می شود و 80 درصد آهن اسفنجی ایران به این شیوه تولید می گردد.

به طور کلی تقریبا 66 درصد فولاد خام جهان توسط کوره های القایی بلند و تقریبا 31 درصد به شیوه احیای مستقیم و به کارگیری کوره های الکتریکی تولید می شوند. اما آهن اسفنجی چه مزایای دارد که استفاده از آن را در ایران توجیه پذیر نموده است؟

- سرعت بیشتر انجام کار نسبت به آهن قراضه

- هزینه کمتر راه اندازی یک واحد احیای مستقیم نسبت به کوره بلند

- محدودیت های زیست محیطی کمتر روش احیای مستقیم

- آهن اسفنجی عیار بالاتری نسبت به آهن خام دارد.

- روش احیای مستقیم دارای صرفه اقتصادی برای واحدهای کوچک فولادسازی

- سهولت حمل و نقل و انبارداری آهن اسفنجی

- استفاده از گاز طبیعی در فرآیند احیای مستقیم

حال که شناخت کلی از آهن اسفنجی به دست آوردیم سراغ بریکت آهن می رویم. بریکت آهن در حقیقت همان آهن اسفنجی یا DRI است که تفاوت هایی با آهن اسفنجی دارد. بریکت در زمان تولید فشرده سازی شده و به شکل تکه های بزرگ قالب گیری می شوند. سایز نرمال بریکت ها 145در55در35 میلی متر می باشد. بریکت ها با توجه به نوع، شیوه تولید و دما به دو دسته تقسیم می شوند:

- بریکت گرم آهن اسفنجی (HBI)

در فرآیند این بریکت از آهن سفنجی گرم استفاده می شود و در دمای بیش از 650 درجه سانتی گراد تولید می گردد. این بریکت از آن جهت بسیار شناخته شده است که قابلیت حمل و نقل آسانی دارد و بسیار ایمن است.

- بریکت نرمه آهن اسفنجی (CBI) – بریکت سرد آهن اسفنجی (CDRI)

در این شیوه مواد ورودی گرم نشده و با دمای محیط وارد دستگاه بریکت سازی می شوند خروجی این شیوه با توجه به نوع مواد ورودی دو محصول می باشد: بریکت نرمه آهن اسفنجی و بریکت سرد آهن اسفنجی. از بریکت سرد آهن اسفنجی در فرآیند احیاسازی برای بهبود روند ذخیره سازی و انتقال آهن اسفنجی در واحد های فولاد سازی استفاده می شود.

بریکت نرمه آهن اسفنجی خواص چندان خوبی نداشته از این رو جایگاهی در بازار ندارد و در بهبود محصولات جانبی احیای مستقیم به کار می رود. بریکت سرد آهن اسفنجی ،این محصول مقاومت پایینی در مقابل سایش داشته و مشخصات مکانیکی ضعیفی دارد و انجام حمل و نقل و انبارداری آن مشکل و پر هزینه است. اما امروزه با فناوری افزودن کربن، معایب بریکت سرد آهن اسفنجی را بهبود بخشیده اند و نام این محصول بریکت سرد آهن و کربن (CBIC) نامیده می شود.

نگاهی بر کاربرد انواع بریکت سازی:

- آهن و فولاد (آهن اسفنجی،کک و زغال سنگ)

- مواد معدنی ( آلومینا، آهک،فروآلیاژ، منگنز، دولومیت و … )

- مواد شیمیایی ( برومید ها، سیانید ها، کلرید ها، کربنات ها و سولفات ها )

- مواد شوینده و بهداشتی

- کود های شیمیایی

استفاده از بریکت آهن اسفنجی به عنوان شارژ در کوره قوس چه مزیتی دارد؟

استفاده از بریکت آهن اسفنجی بر روی روند ذوب اثر می گذارد و مصرف انرژی را کاهش و بازدهی تولید را بهبود می بخشد. بریکت آهن اسفنجی به دلیل داشتن ترکیب شیمیایی یکنواخت، از غلطت ناخالصی و رسوبات ذوب می کاهد به این دلیل که بریکت آهن دارای عیار بالایی است. و باعث کاهش نیتروژن در فرآیند ذوب می شود، کاهش نیتروژن از آن جهت اهمیت دارد که تاثیر مستقیمی در افزایش کیفیت تختال ها و بیلت ها، برای تولید انواع ورق های گرم و وایر را دارد.

لیست محصولات گروه بریکت اهن

ایران به عنوان نهمین تولید کننده بریکت آهن اسفنجی در جهان مطرح است. در جهان تنها 9 کشور به فناوری تولید بریکت گرم دست یافته اند و آن را تولید می کنند. و در حال حاضر 17 کارخانه تولید بریکت گرم در دنیا وجود دارد. کارخانه صبا فولاد خلیج فارس که در شهر بندر عباس واقع شده است تنها کارخانه تولید بریکت گرم ایران است. این کارخانه در موقعیت ویژه اقتصادی قرار دارد به انواع حمل و نقل دریایی و راه آهن و معادن سنگ و گندله سازی گل گهر و تجهیزات بارگیری دسترسی دارد. بریکت تولید شده این کارخانه خلوص 98 درصد دارد.

بریکت گرم در حقیقت همان آهن اسفنجی است اما با درجه کیفیت بالاتر و شرایط انتقال و ذخیره آسان تر. هنگامی که آهن اسفنجی تولید می شود قابلیت اشتعال دارد بدین معنی که خود به خود آتش می گیرد از این رو برای جلوگیری از اشتعال آهن اسفنجی زمان حمل و نقل به آن گاز نیتروژن اضافه می کنند تا مشتعل نشود این امر موجب تحمیل هزینه اضافی می گردد. در نتیجه چون حمل و نقل آهن اسفنجی خطرناک است هزینه بیمه آن نیز بیشتر خواهد شد. از این رو هزینه نگهداری و حمل و نقل بریکت نسبت به آهن اسفنجی کمتر بوده و مقرون به صرفه تر است. و خاصیت مهم دیگر بریکت گرم ماندگاری طولانی تر آن می باشد.

چرا بریکت مصرف داخلی کمی دارد؟

زیرا کارخانه فولاد صبا به تمام ظرفیت تولید خود نرسیده است و از طرفی این کارخانه در بندرعباس واقع شده و هزینه حمل و نقل بریکت تا واحد تولیدی زیاد خواهد بود همچنین چنانچه یک واحدی فولادی بخواهد از بریکت استفاده کند شیوه شارژ کوره بریکت با آهن اسفنجی متفاوت است. و در نهایت مهمترین عامل نرخ اضافه تر بریکت نسبت به آهن اسفنجی می باشد.

مواردی که باید در هنگام خرید بریکت اهن به آن توجه کرد

بریکت آهن اسفنجی در تناژ بالا خرید و فروش می شود و کارخانه های نظیر فولاد میانه، گل گهر سیرجان، فولاد بردسیر کرمان، کاوه جنوب کیش، فولاد سیرجان ایرانیان، فولاد سفید دشت و غیره این محصول را عرضه می کنند همان طور که می دانید ایران از ظرفیت تولید بالایی در زمینه تولید و فرآوری انواع فولاد و مشتقات آن و تامین مواد اولیه فولادسازی برخوردار می باشد. همان طور که تولید کننده ها متنوع هستند تنوع محصول نیز وجود دارد که معمولا خلوص و عیار بریکت یک کارخانه با کارخانه دیگر متفاوت است در نتیجه هنگام خرید باید جدول آنالیز فنی بریکت را بررسی کرد تا از میزان عیار و ناخالصی آن مطلع شد.

بریکت آهن اسفنجی در تناژ بالا خرید و فروش می شود و کارخانه های نظیر فولاد میانه، گل گهر سیرجان، فولاد بردسیر کرمان، کاوه جنوب کیش، فولاد سیرجان ایرانیان، فولاد سفید دشت و غیره این محصول را عرضه می کنند همان طور که می دانید ایران از ظرفیت تولید بالایی در زمینه تولید و فرآوری انواع فولاد و مشتقات آن و تامین مواد اولیه فولادسازی برخوردار می باشد. همان طور که تولید کننده ها متنوع هستند تنوع محصول نیز وجود دارد که معمولا خلوص و عیار بریکت یک کارخانه با کارخانه دیگر متفاوت است در نتیجه هنگام خرید باید جدول آنالیز فنی بریکت را بررسی کرد تا از میزان عیار و ناخالصی آن مطلع شد.

صادرات عمده بریکت اهن با شرایط ویژه

همان طور که اشاره شد تنها بریکت گرم آهن اسفنجی قابلیت حمل و نقل و ارزش تجاری بالایی دارد. ایران به عنوان سومین تولید کننده بریکت گرم در خاورمیانه مطرح است و به دلایلی که در بالا گفتیم این محصول داخل کشور، مصرف چشمگیری نداشته به همین دلیل حجم عمده تولیدات کارخانه صبا خلیج فارش تنها تولید کننده بریکت گرم آهن اسفنجی ایران به خارج از کشور صادر می شود. این کارخانه در شرایط ویژه اقتصادی قرار گرفته و مشکلی بابت صادرات و حمل و نقل و تامین مواد اولیه برای این کارخانه وجود ندارد. صادرات عمده بریکت اهن اسفنجی که بیش از 98 درصد از حجم تولیدات فولاد صبا خلیج فارس را شامل می شود به کشورهایی نظیر ایتالیا، عمان، مالزی، قطر، عراق و غیره صادر می شود.

خرید بهترین نوع بریکت اهن در بازار

در هر خریدی همه افراد دوست دارند محصولی با کیفیت و با بهترین قیمت بازار به دست بیاورند در محصولات فولاد و مواد مرتبط به آن واسطه ها نقش پر رنگی در چرخه خرید و فروش انواع آهن اسفنجی و سایر مواد اولیه فولاد سازی دارند در حقیقت رد پای واسطه ها در همه مراحل زنجیره ای فولادسازی دیده می شود از معدن سنگ آهن، کنسانتره، گندله، آهن اسفنجی، تا فولاد سازی. در نتیجه خرید بریکت اهن باکیفیت با وجود این واسطه ها کمی سخت به نظر می رسد.

در هر خریدی همه افراد دوست دارند محصولی با کیفیت و با بهترین قیمت بازار به دست بیاورند در محصولات فولاد و مواد مرتبط به آن واسطه ها نقش پر رنگی در چرخه خرید و فروش انواع آهن اسفنجی و سایر مواد اولیه فولاد سازی دارند در حقیقت رد پای واسطه ها در همه مراحل زنجیره ای فولادسازی دیده می شود از معدن سنگ آهن، کنسانتره، گندله، آهن اسفنجی، تا فولاد سازی. در نتیجه خرید بریکت اهن باکیفیت با وجود این واسطه ها کمی سخت به نظر می رسد.

قطب فروش بریکت اهن باکیفیت

آهن اسفنجی در تعداد کمی از کشورها تولید می شود و فناوری تولید بریکت گرم اسفنجی نیز تنها در نه کشور تولید می شود که ایران هم جز آن هاست و تنها 17 کارخانه در سراسر دنیا دارای فناوری تولید این محصول هستند. اگر کارخانه صبا فولاد خلیج فارس به حداکثر ظرفیت تولید بریکت گرم اهن اسفنجی خود برسد، ایران می تواند قطب فروش بهترین نوع بریکت اهن باکیفیت با عیار بالا به کشور های اروپایی و کشور های حاشیه خلیج فارس در آینده ای نزدیک تبدیل گردد.

معروف ترین برندهای تولید بریکت اهن در ایران

همان طور که در بالا به آن اشاره شد معروف ترین برند و البته تنهاترین برند تولید بریکت گرم آهن اسفنجی در ایران کارخانه فولاد صبا خلیج فارس است. اما از سایر برندهای تولید بریکت اهن که محصولات دیگری نظیر انواع کنسانتره، گندله، آهن اسفنجی و غیره تولید می کنند می توان به گل گهر سیرجان، فولاد زرند کرمان، فولاد نی ریز و غیره اشاره نمود.

جهت خرید و فروش این محصول می توانید با ما در ارتباط باشید:

مشاور فروش: خانم لیلا نعمت زاده

راه های ارتباطی: شماره تماس: 02147623014

شماره تماس: 02147623014

شماره تماس: 04133660491

شماره تماس: 04133660491

شماره تماس: 09120169267

شماره تماس: 09120169267

پاسخگویی واتساپ(اسکایپ): کلیک کنید

پاسخگویی واتساپ(اسکایپ): کلیک کنید

اینستاگرام: simurgh_steel_company@

اینستاگرام: simurgh_steel_company@

ایمیل: info@simurghsteelco.com

ایمیل: info@simurghsteelco.com

ایمیل: ironore110@gmail.com

ایمیل: ironore110@gmail.com

فیسبوک: ironore110@

فیسبوک: ironore110@

لینکدین: simurgh-iron-and-steel-company-a68295180@

لینکدین: simurgh-iron-and-steel-company-a68295180@

توییتر: CoSimurgh@

توییتر: CoSimurgh@